2.دستگاه جوش درز بشکه

3.قالب پرس سر و کف و درب بشکه

4.دستگاه جوش و پرس درب و ته بشکه بهمراه کنگره زنی

دستگاه درز جوش چیست و به چه روشی کار میکند؟

انسان اولیه با استفاده از اصول فیزیکی که امروزه مبنای اصلی جوشکاریهای مدرن را تشکیل می دهند،یعنی متصل نمودن فلزات به یکدیگر از طریق روی هم قراردادن لبه های گرم و ذوب شده و ضربه زدن چکش،مبادرت ورزیدند.

درواقع یکی از روشهای قدیمی اتصالات،صنعت جوش می باشد که از گذشته انجام شده و مورد اهمیت واقع بوده.از اواخر دهه ۱۹۳۰ که ساخت پل ها، جاده راه آهن، خیابانها، و نیز کشتیهای اقیانوس پیما و غیره با روش جوش دادن قطعات به یکدیگر با سرعت آغاز گردید تا به امروز که انسان مشغول ساختن فضا پیما، آسمان خراش، نیروگاه هسته ای و میکروپروسسرها و غیره می باشد، هنوز جوشکاری از روشهای بسیار مهم اتصال بحساب می آید.

امروزه به جایی رسیده ایم که این تکنولوژی تا حد قابل توجهی از یک کاردستی خارج شده و بسوی اتوماسیون کامل پیشرفته است مثلاً استفاده از روباتها (robbates) که توسط میکروپروسسرها عمل و کنترل جوشکاری را هدایت می کنند.

علیرغم توسعه روشهای جوش در صنعت آن را به دو گروه عمده جوشهای ذوبی و جوشهای غیر ذوبی تقسیم می کنند. یکی از زیر گروههای جوش غیر ذوبی جوشهای مقاومتی resistance welding می باشد که آن نیز خود به چهار روش تقسیم می شود:

- نقطه جوش

- جوش برجسته

- درزجوش

- سر به سر

آشنایی با پروسه درزجوش (SEAM WELDING)

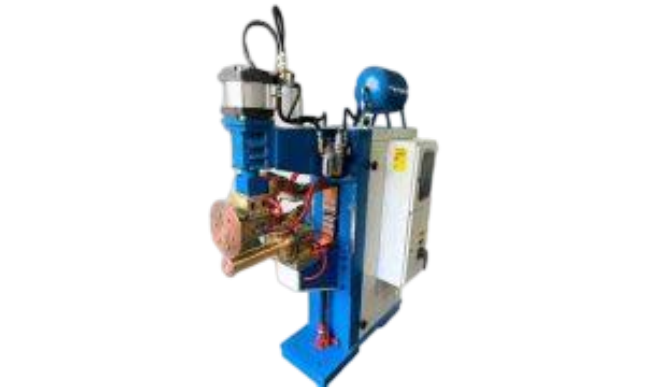

دستگاه درزجوش یا غلطکی یکی از روش های جوش مقاومتی است که مشابه نقطه جوش است با این تفاوت که در دستگاه درزجوش به جای الکترودهای میله ای دو تا دیسک از جنس مس های آلیاژی قرار میگیرد و قطعه کار مابین دو تا دیسک قرار میگیرد و با فشار و چرخش آنها قطعه کار هم حرکت میکند و جوشکاری انجام میگردد.

همانطور که دیسکها دوران میکنند جریانی با شدت بالا و بطور مداوم از آنها و قطعه کارها عبور میکند و در اثر آن و مقاومت الکتریکی فلزاتی که بین دیسکها قرار گرفته اند تمرکز حرارت بین دو قطعه کار بالا رفته و موجب جوش خوردن آنها به یکدیگر میشود. در ادامه با دوران دیسکها و حرکت قطعه کار جوشکاری در امتداد یک خط مستقیم ادامه می یابد.

معمولا یکی از دیسکها و یا هر دوی آنها به وسیله موتور و گیربکس حرکت میکند و در همان حال حرکت انتقال جریان را نیز میدهند. در همین حین وجود تابلو کنترل زمان و شدت جریان و نحوه اعمال آن بصورت پیوسته یا منقطع و همچنین زمان جریان دهی فرایند جوشکاری را تابلو کنترل هدایت میکند.

درز جوش همان نقطه جوش بصورت پیوسته و متصل به یکدیگر میباشد. در حقیقت اگر تعداد زیادی نقطه جوش را در یک ردیف بصورت پشت سر هم متصل به هم ایجاد کنیم تشکیل یک نوار از نقطه جوش را خواهیم داد که از آن می توان برای جوشکاری درز بین ورق ها و یا اتصال آب بندی بین قطعات استفاده نمود. فرآیند ایجاد نقطه جوش های نواری توسط دستگاه درزجوش انجام می شود.

انواع درزجوش به روش مقاومتی

- درزجوش بدون استفاده از سیم مصرفی

- درزجوش با استفاده از سیم مصرفی

فرق روش دوم با آنچه که در مقدمه بحث تشریح شد این است که الکترودهای دیسکی در این روش دارای شیاری است که سیم مسی می تواند بین آنها و قطعاتی که قرار است جوشکاری شوند قرار می گیرد. این سیم از یک منبع قرقره ای می آید و به دور دیسکها می پیچد.

مزیت درزجوش با استفاده از سیم مصرفی در سرعت بالای آن تا ۷۰ متر در دقیقه و همچنان قابلیت جوشکاری فولادی های ضدزنگ و روکش شده میباشد. این فرآیند نیز بسیار قابل اعتماد است امکان ایجاد جوشکاری لب به لب را نیز دارد.

تنظیم سرعت در دستگاه های درزجوش

در یک ماشین جوشکاری درزی استاندارد، فاصله حداقلی بین مراکز دیسکها وجود دارد و اگر نیاز باشد یک دیسک کوچکتر باشد دیگری باید متناسب با آن بزرگتر انتخاب شود، اگر نسبت قطر دیسک متصل به موتور (گرداننده) بیشتر از ۲ به ۱ باشد، دیسک کوچکتر نیز میبایست متحرک باشد تا لغزش به حداقل برسد.

مزایای جوشکاری درزی مقاومتی

از مزیت جوشکاری RSW مقاوتی یا همان درز جوش می توان از تمیز بودن این روش بادگرد، همچنین پاشش در آن وجودندارد و از هیچگونه گاز محافظی استفاده نمی گردد، دود حاصل از جوشکاری در آن تشکیل نمی شود و برای جوشکاری هیچگونه ماده کمکی نیاز نمی باشد کاربری آسانی دارد و نیاز به مهارت خاصی نیست.

معایب درزجوش مقاومتی

با اینکه این روش جوشکاری برای خطوط مستقیم بسیار پراستفاده می باشد، اما نمی توان از آن برای جوشکاری خطوط پیچیده و منحنی استفاده نمود. همچنین در گوشه های داخلی نیز کارایی لازم را ندارد، بطور کلی از این جوشکاری در مکان هایی که دیسکها قادر به حرکت نباشند نمی توان استفاده نمود.

از دیگر معایب آن می توان به اتصال و جوشکاری ورق هایی با نهایت ضخامت ۳ میلیمتر اشاره نمود و همچنین هزینه خرید اولیه این نوع ماشین جوشکاری بسیار زیاد است.

اشکال متفاوت درزجوش

مطابق شکل برای دستگاه جوشکاری درزی مقاومتی سه نوع طراحی می شود.

- قرقره جوش(بصورت دایره ای)

- درزجوش(جوشکاری بصورت طولی)

- کلگی متحرک(جوشکاری در عرض ورق ها)

کاربرد دستگاه درزجوش

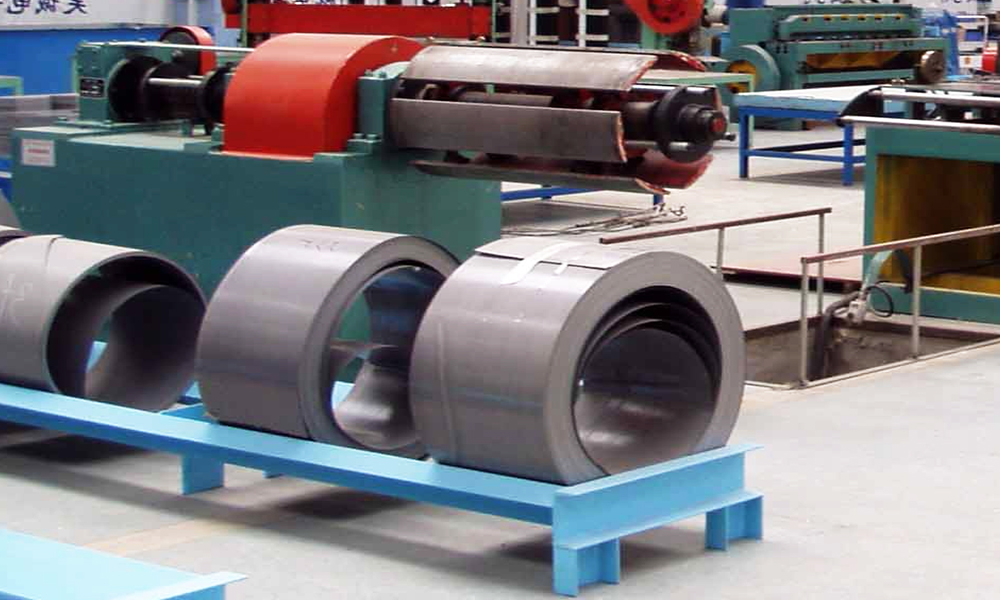

از این نوع فرآیند در جوشکاری تانک های سوخت ماشین ها استفاده میشود، همچنین برای جوشکاری قوطی ها آهنی، مخازن، بالشتک معدن، اگزوز، بشکه قیر یا نفت استفاده می گردد.

فلزات جوش پذیر به روش درزجوش

فولاد کم کربن، پر کربن، کم آلیاژی، استحکام بالای کم آلیاژی(HSLA) ضد زنگ و تعدادی از فولادهای پوشش دار می توانند بطور قابل قبولی بصورت نواری جوشکاری شوند.

در بعضی مواقع این عملیات می تواند در ماشین جوشکاری انجام گیرد. آلومینیوم، آلیاژهای آلومینیوم نیکل، آلیاژهای نیکل و آلیاژهای منیزیم می توانند جوشکاری درزی یا نواری شوند ولی جوشکاری مقاومتی نواری برای مس و آلیاژهای با درصد بالای مس توصیه نمی شود. ترکیبات سازگار(مناسب)شامل سایر فلزات و آلیاژها نیز می توانند جوش نواری داده شوند.

در این زمینه خدمات زیر بر اساس نوع پروژه و نیاز کارفرمایان محترم قابل ارائه می باشد

شرکت پتروصدرا خدمات زیر را به مشتریان ارائه میدهد:

1.طراحی خط تولید بشکه فلزی با توجه به مکان مورد نظر پیشنهادی توسط شما

2.فراهم نمودن مواد و لوازم ضروری و مورد نیاز اولیه با قیمتهای مناسب و برندهاتی معتبر برای راه اندازی خط تولید

3.ارائه و پیشنهاد منابع نیروی انسانی برای خط تولید

4.ارائه پشتیبانی فنی و مدام العمر برای تولید به منظور استفاده بهینه

با توجه به اصل اشتراک ریسک و اشتراک منافع، شرکت ما مایل به همکاری با کارخانه ها یا افرادی است که قصد دارند در صنعت بشکه سازی فعالیت کنند. فلسفه همکاری ما این است: کیفیت، صداقت، و برد-برد.

شرکت پترو صدرا، با سابقه چندین ساله در زمینه طراحی، و راه اندازی خطوط تولید بشکه فلزی یکی از معتبرترین و پیشروترین شرکتها در این صنعت به شمار میرود.

این شرکت با استفاده از تجهیزات مدرن و تکنولوژیهای پیشرفته، طیف وسیعی از دستگاههای خط تولید بشکه فلزی را برای کاربردهای مختلف در صنایع گوناگون ارائه میدهد.

پترو صدرا، با ارائه انواع دستگاه های مورد نیاز خط تولید بشکه فلزی با کیفیت بالا، قیمت مناسب و خدمات پس از فروش عالی، به عنوان انتخابی مطمئن برای صنایع مختلف شناخته میشود.