مزایای نورد گرم

این روش نیز مانند روش سرد از مزایایی بسیاری برخوردار است. محصولاتی که با استفاده این روش تولید میشوند به دلیل حرارت بالا از قابلیت شکل پذیری و استحکام برخوردار هستند. از جمله دیگر مزایای این محصول میتوان به موارد زیر اشاره کرد:

- میزان تجهیزاتی که در این روش بهکار رفته از روش نورد سرد کمتر است.

- قطعاتی که از این روش بهدست میآیند به پردازش کمتری نیاز دارند، این امر موجب شده تا این محصولات با بهایی کمتر نسبت به قطعات نورد سرد داشته باشند.

- روش نورد گرم روشی مناسب برای تولید شمشهای بزرگ شناخته میشود.

- سرد کردن محصولات به دست آمده از این فرآیند با دمای مناسب انجام میشود. این کار باعث شده تا از خشک یا سخت شدن آنها جلوگیری شود.

- برای تغییر شکل دادن قطعات به دست آمده از این روش انرژی کمتری نسبت به فرآیند سرد احتیاج است.(دستگاههای خط تولید بشکه فلزی(1))

انواع نورد ورق

نورد ورق شامل انواع گوناگونی است. هر کدام از انواع نورد ورق به دلیل خصوصیاتی که دارند برای کارها و محصولات مختلف بهطور ویژه مورد استفاده قرار میگیرند. در ادامه به این روشها بهطور مختصر میپردازیم.

نورد پیچ

دراین نوع از نورد، میلهای از روی دو صفحه که حالت تخت دارند عبور میکند. این صفحات دارای شیار پیچ هستند؛ به همین دلیل پیچ با سرعت و کیفیت بالا تولید میکنند.

نورد حلقه

در این راهکار ماده بین دو غلطک داخلی و خارجی قرار گرفته و فشار ناشی از دو غلطک مسبب کاهش ضخامت و افزایش شعاع ماده میشود.

نورد تیرآهن

در تولید تیرآهن روش نورد گرم به شکل گرم و سرد انجام میپذیرد؛ دلیل این فرآیند رسیدن به ابعاد دلخواه است. در هنگام تولید این محصول ابتدا شمشهای فولادی داخل کورههای نورد ورق جای داده میشوند؛

سپس ماده بهدست آمده در قفسههای غلتکی عبور داده شده و در نهایت شمش دچار تغییر شکل میشود. تیرآهنی که با عملیات نورد گرم تولید میشود از انعطاف بسیاری برخوردار است؛

به همین دلیل در ساختمانسازی استفاده میشود.

نورد ورق آلومینیومی

در این روش ورق آلومینیومی از میان غلتکها عبور داده میشود. این امر به دلیل وجود غلتکها باعث کاهش ضخامت و افزایش طول محصول میشود.خط تولید بشکه

نورد ورق فولادی

دستگاهی که برای نورد ورق استفاده میشود شامل اجزای مختلفی نظیر غلتک غلتک، قفسه، یاتاقان و محفظه نگهداری از قطعات میشود. برای مثال هنگام ایجاد ورق میتوان از نورد دو غلطکی استفاده کرد. در روش ذکر شده دو غلتک در جهت مخالف حرکتت میکنند؛ این امر باعث کاهش ضخامت ماده میشود.

کدام محصولات با استفاده از روش نورد گرم تولید می شوند؟

درواقع از عملیات نورد برای تولید فلزات استفاده میکنند. از جمله محصولات بهدست آمدهی این فرآیند میتوان به فولاد آلیاژی، فولاد ضد زنگ، آلیلژ مس، فولاد کم کربن، آلومینیوم و منیزیوم اشاره کرد.

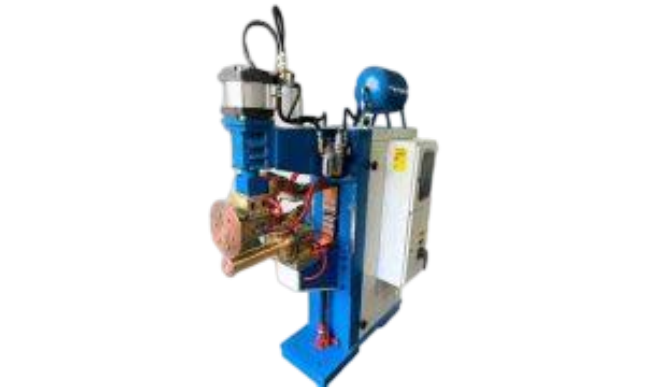

دستگاه نورد ورق چیست؟

دستگاه نورد ورق که با نام نورد رولینگ نیز معروف است، وظیفه شکلدهی به انواع ورقهای فلزی و تبدیل آنها به مقاطع تخت، گرد، مخروطی و منحنی با اندازههای مختلف را بر عهده دارد. این کار در طی عبور فلز از بین چند غلطک استوانهای انجام میپذیرد. همچنین برای سردکاری یا گرمکاری برخی از فلزات نیز از این دستگاه استفاده میشود. دستگاههای نورد ورق در اندازهها و توانهای مختلف موجود و باعث تولید رول با ضخامتهای مختلف از ۰.۸ تا ۲۰۰۰ میلیمتر و عرض عرض ۱۲۰۰۰ میلیمتر میشود.

دستگاه نورد ورق در چه صنایعی کاربرد دارد؟

بهطور کلی میتوان گفت این دستگاه برای هر صنعتی که به رول کردن احتیاج دارد، کاربردی است. دستگاه نورد ورق شامل دو نوع دستگاه نورد ورق سرد و گرم میشود. از جمله کارخانههایی که از این دستگاه استفاده میکنند، میتوان به کارخانه فولاد مبارکه و کارخانههای وابسته به آن اشاره نمود. برای دیدن محصولات این کارخانهها میتوانید از سایت اصفهان آهن دیدن کنید.

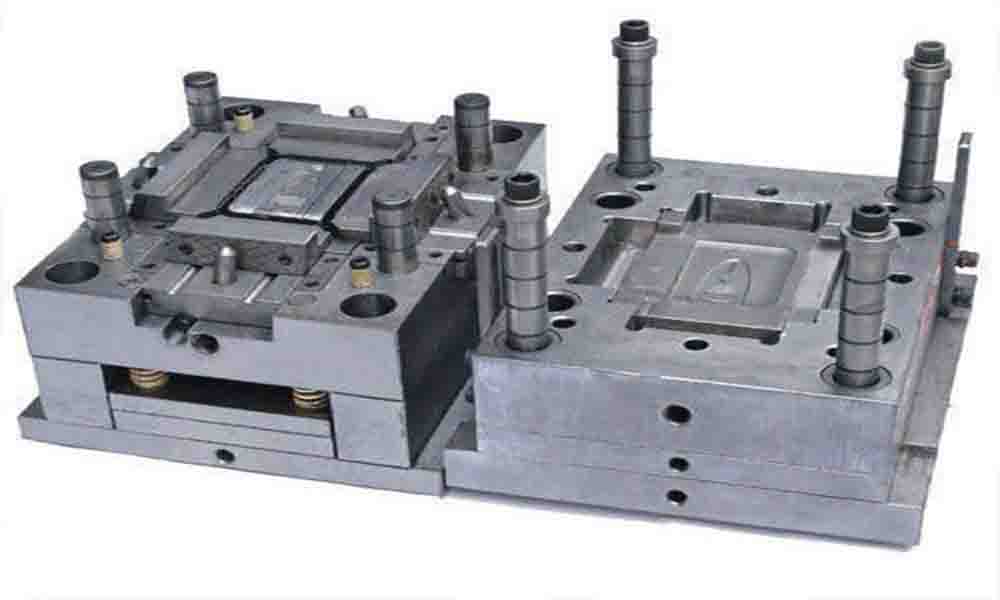

اجزای تشکیل دهنده دستگاه نورد ورق

دستگاه نورد ورق از قسمتهای مختلفی نظیر غلطک، قفسه، یاتاقان و محفظه محافظت از یاتاقان تشکیل شده است. این دستگاه شامل دو غلطک استوانهای نیز است. نیروی وارده از طرف موتور باعث شده تا غلتکها در جهت مخالف یکدیگر حرکت کنند. این قطعات در محفظهای بهنام قفسه قرار داده شدهاند.

دستگاه نورد ورق با توجه به کارایی و ویژگیهایی که دارد؛ قیمتهای متفاوتی دارد. برخی از پارامترهای تاثیرگذار در بهای این محصول نظیر رولهای جانبی، جنس غلتکها، ظرفیت دستگاه، نوسانات ارز و تورم بازار، استفاده از آسانسور جهت نگهداری ورقهای نازک، عملیات حرارتی غلتکها و … هستند.

فرآیند نورد ورق به دو روش یعنی حالت گرم و سرد انجام میپذیرد. هر کدام از این فرآیندها از مزایایی نیز برخودار هستند. همچنین نورد ورق شامل روشهای مختلفی نظیر نورد پیچ ، نورد تیرآهن و … نیز میشود که هرکدام از آنها با توجه به ویژگیهایی که دارند برای انجام کارهای بهخصوصی مورد استفاده قرار میگیرند. دستگاه نورد ورق برای هر صنعتی که به رول کردن احتیاج دارد، کاربردی است. دستگاه نورد ورق شامل دو روش نورد ورق سرد و گرم میشود. نظر شما در مورد این مطلب چیست؟ با ما در میان بگذارید.

دستگاه نورد ورق چیست؟

این دستگاه به نام نورد رولینگ نیز شناحته میشود. وظیفه شکلدهی به انواع ورقهای فلزی و تبدیل آنها به مقاطع تخت، گرد، مخروطی و منحنی با اندازههای مختلف را بر عهده دارد.

این دستگاه در چه صنایعی کاربرد دارد؟

دستگاه نورد ورق برای هر صنعتی که به رول کردن احتیاج دارد، کاربرد دارد.

دستگاه نورد چیست؟

این دستگاه روشی برای شکلدهی مواد دارای قابلیت مومسانی بین دو غلطک گردان با شکل و ضخامتی متفاوت است.

روش تولید بشکه

ابتدا محصولات جهت تولید مقاطع دایره ایی بر دو قاعده استوانه و پوسته ای حلقوی قرار می گیرند که ارتفاع استوانه را تعیین م...

ادامه مطلب

دستگاه پرکن بشکه برای پر کردن انواع بشکه های فلزی و پلاستیکی در سایز های مختلف بکار میرود.(خط تولید بشکه پرکن )

این دستگاه دارای نازل...

ادامه مطلب

شرکت پتروصدرا

شرکت پتروصدرا کارخانه تولید بشکه و سطل فولادی را برای ذخیره سازی مواد غذایی و غیرغذایی و صنایع دکور سازی عرضه می کند.

...

ادامه مطلب

خط کامل تولید بشکه فولادی

شرکت پتروصدرا کارخانه تولید بشکه و سطل فولادی را برای ذخیره سازی مواد غذایی و غیرغذایی عرضه می کنیم.

این ک...

ادامه مطلب

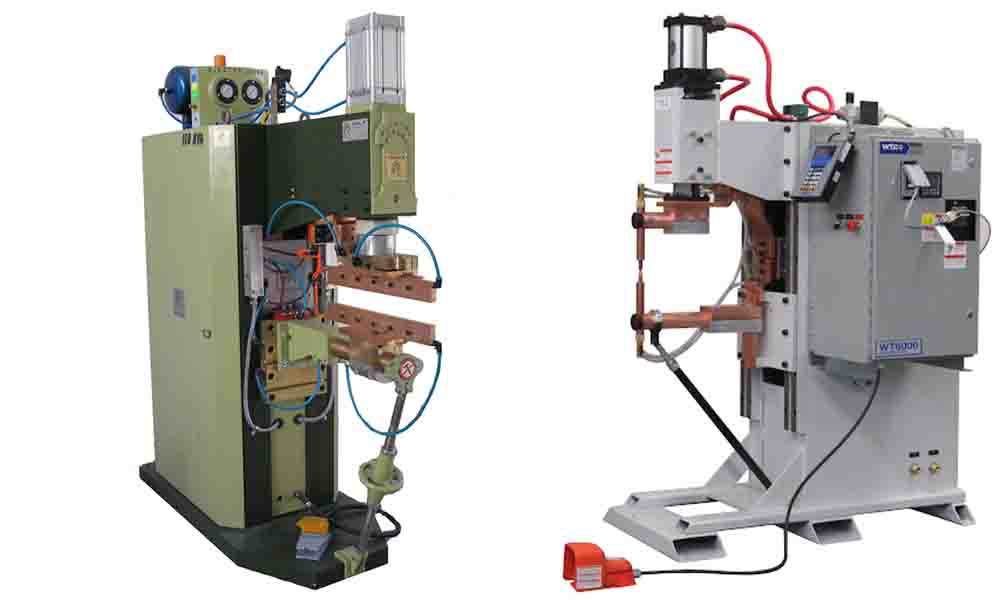

خط تولید بشکه قیر و روغن شامل قطعات و دستگاه هایی هست که توضیح میدهیم (دستگاههای خط تولید بشکه فلزی(1))

1.دستگاه نورد ورق بشکه

2.دستگ...

ادامه مطلب

خط تولید بشکه قیر و روغن شامل قطعات و دستگاه هایی هست که توضیح میدهیم (دستگاههای خط تولید بشکه فلزی(1))

1.دستگاه نورد ورق بشکه

2.دستگ...

ادامه مطلب

خط تولید بشکه قیر و روغن شامل قطعات و دستگاه هایی هست که توضیح میدهیم (دستگاههای خط تولید بشکه فلزی(1))

1.دستگاه نورد ورق بشکه

2.دستگ...

ادامه مطلب

دستگاه نورد ورق بشکه یا خط تولید بشکه قیر و روغن شامل قطعات و دستگاه هایی هست که توضیح میدهیم (دستگاههای خط تولید بشکه فلزی(1))

1.دستگ...

ادامه مطلب

طراحی، نصب و راه اندازی خطوط تولید بشکه های فلزی قیر و روغن

گروه طراحی مهندسی پتروصدرا طراح و راه انداز خطوط تولید بشکه های فلزی می ...

ادامه مطلب